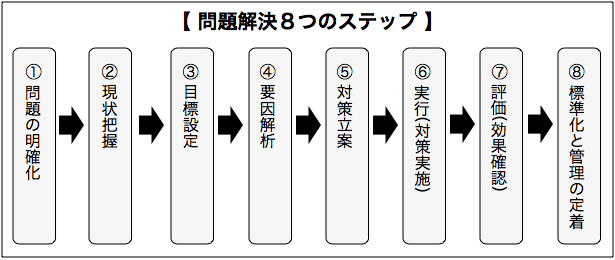

今回は、問題解決手法の『現状把握』についてお伝えいたします。

現状把握とは?

現状の把握とは、言葉の意味を調べると、

- 現状:現在の状態、ありさま。

- 把握:しっかりとつかむこと。

という意味があり、つまりは言葉の通り「現状の状態を正確に客観的に掴む」ということです。

現状把握は、問題解決しようとする管理特性について、現状の状態を正確に客観的に掴み、要因解析の手掛かりを掴むステップです。現状把握を的確にできないと、この後の要因解析や改善効果が上手くいきません。とても重要なステップです。

現時点では、問題は大きくて曖昧な状態です。取り組める具体的な問題にブレイクダウンして、対策の対象を決めることが大切です。大きな問題を小さな問題に分けて、何が一番の問題なのかを調べていきます。

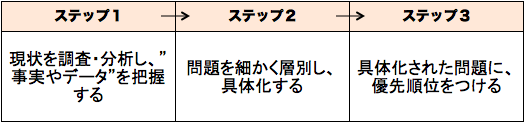

現状把握するための「基本的な3ステップ」

【ステップ①】:『現状を調査・分析し”事実やデータ”を把握する』

「現状の事実やデータを洗い出し整理する(ファクトコントロール)」

- 先入観を持った判断や、勘・経験だけに頼った感覚的な判断は避け事実やデータを把握する

- 現地現物主義で、できるだけ正確な情報・データを収集する

「多方面から事実を把握する」

- 時系列の変化や過去の経緯、平均値やバラツキなど、多方面から問題を把握し考える

【ステップ②】:『問題を細かく層別し具体化する』

「問題を層別して具体的にする」

- 大きく・曖昧な問題をモレなく細かく分けて層別し、より具体的な問題に整理する。

- 問題を層別できない場合は、「何が・いつ・どこに・誰が」という切り口で整理してみるのも良い。

【ステップ③】:『具体化された問題に優先順位をつける』

「取り組むべき問題の優先順位の評価指標」

・具体化されたものが解決すべき問題であるかどうか評価し、優先順位をつける

- 「重要度」・・・問題が広がった時の影響範囲。経済的な影響度の度合い。

- 「緊急度」・・・早急に対策をしないと重大な結果を招く。時間的制約など。

- 「拡大傾向」・・・問題を放置しておくと、将来の影響や問題が拡大する度合い。

現状把握4つのポイント

【ポイント①】:特性値の決定

特性値とは、個々のデータの持っている情報を縮約して1つの統計値で示したもので、現状把握はこの特性値を決めることから始まります。例えば、品質不良の場合であれば、不良率・不良件数・廃棄処分による損失額などです。なるべく誰が見ても分かりやすい物を使った方が良いでしょう。

【ポイント②】:現物の観察

まずは、どの工程で、どんな不具合が出ているのか?ということを現地現物で確認しましょう。問題は必ず現場で発生しているので「現地・現物・現実」の3つの観点から物事を見ていくようにすることです。これはトヨタ自動車でも徹底されていることです。実際に現場を確認して、以下のような視点に立って物事を観察してみることで、真因が見えてくるかもしれません。

- 比較してみる(並べてみる)

- 五感・六感でみる(目・耳・鼻・肌・感じなど)

- 遅くしてみる(ハイスピードカメラの使用など)

- 拡大してみる

- 分解・断面カット・破壊してみる

- 停止した現場をみる

- 自らやってみる

【ポイント③】:工程調査

工場など工程が明確になって、データが取りやすい環境の場合は、三現主義を徹底すればするほど問題を特定しやすくなります。品質不良が出るということは、生産の4Mに変化が出ている可能性があります。品質不良が、工程のどの部分で発生しているのか?を把握するために、工程フローを見直すことも重要です。

しかし、サービス業や営業職や企画職などは、工程が明確になっている訳ではありません。その場合でも、業務フローを見える化し、そのプロセスを明確にすることをオススメします。

このように業務フローを見える化し、作業プロセスを分解していくと、どこに問題が隠れているのかが分かりやすくなります。このときのポイントは、漠然と書くのではなく、具体的な作業プロセスを書き出すことです。それにより、自分の業務のどこが上手くいってないか?何が問題なのか?が見えやすくなります。

【ポイント④】:データ収集

品質不良が発生する工程で、問題の程度を表す特性値を計測してデータを集めますが、最近では安全対策などで無人工程も数多く存在するため、データが取れないということもあります。そういった外部から見えない工程に関しては、センサーやカメラなど何かしらの形で可視化しすることも重要です。

現状把握の時の注意すべき3つのポイント

【ポイント①】:問題って、何が?どうなっているの?

【例】「製品のキズ」を問題点とした場合の例。

- キズといっても何種類もキズがあるが、どの種類か?

- どの辺に発生するのか?上下?右左?部位はどこ?

- どんな時に発生するのか?朝昼夜?休憩前後?

- 誰がキズを付けるのか?作業者?工具?部品?

現地現物で実際に見て、データを収集すると、どのような状況で発生しているかが理解できます。問題解決する上で、知っておかなくてはならない事は沢山あります。これを現状の把握といい、問題解決の上で最も重要なステップです。

【ポイント②】:問題解決のための解析データ収集期間

作業者も機械も時期や時間帯などの変化によって、調子の良い時や悪い時があります。これをバラツキといいますが、問題解決の上で最低でも、バラツキが見れる(実力が把握できる)期間のデータ収集は必要です。過去のデータを利用することもできますが、長い期間だと数ヶ月ということもあります。

【ポイント③】:なぜ、正確な現状把握をする必要があるのか?

問題解決を行う場合、今までの経験や勘で解決できる場合ももちろんあります。ありますが、全てがそれで解決はできません。特に今までにない問題となると、経験や勘は使えません。ほとんどがやり直しになったり、ひどい場合は解決できないような大問題になってしまう可能性もあります。

あくまでも事実・データに基づいた科学的なアプローチがよい結果を生みます。データほど、事実を客観的に表しているものはありません。“データ”という“事実”によって現象を把握することにより、的確な判断ができます。

「標準作業」改善の際の現状把握

標準作業とは、人の動きを中心として、ムダのない仕事の順序で効率的な生産をするやり方のことを言います。

つまり、決められた時間(タクトタイム)で行う1人分(1工程)の仕事で、いくつかの要素作業の組み合わせということになります。

無駄のない作業手順で、繰り返し同じ条件で作業できるように構成されているもので、よい品質の製品を安く造るために必要な道具の一つです。

標準作業について、詳しくはこちら参照ください。

【製造業】「現状分析」把握すべきデータの一例

例えば、生産ラインの稼働率向上のために「ムリ・ムラ・ムダ」の発見と改善を行う場合、以下の7つの可動率阻害要因をなくす、減らすことが求められます。

可動率阻害要因

- 設備故障(作業遅れ)

- 型・刃具交換

- 品質チェック

- 不必要な加工

- 不良手直し

- 手待ち

- 造り過ぎ

参考までに以下は、生産ラインの稼働率向上のために必要な3つの項目です。

①タクトタイム

タクトタイムとは、1つの製品を造るのに指標となる時間のことで、タクトタイムや実行タクトは、生産必要数から算出します。

【タクトタイム】:定時稼動で生産必要数に達する、個あたりの生産のスピード、(秒/個)

定時稼動時間:7.5(H/直)÷ 生産必要数450(個/直)=60(秒/個)

【実行タクトタイム】:残業を含む稼動で生産必要数に達する、 個あたりの生産のスピード、(秒/個)

残業込み稼動時間:8.5(H/直:1時間残業)÷ 生産必要数450(個/直)=68(秒/個)

②ラインの能力

ラインの能力とは「設備の能力 (工程別能力表再確認)」や「人の能力(作業時間の実測)」のことです。

工程別能力表(単能機)

実際の工程別能力は工程別の加工能力(個/直)であり、可動率、又は工程別加工能力(秒/個)/可動率となります。

また実際のネック工程は、現場や工程では、機械設備の前に製作済みのワークが溜まったり、造り過ぎで設備が止まっているので即座に分かりますが、能力は実測のことを言います。

工程別能力表(トランスファー機)

「NC専用機」や「NC工作機械」を工程順にならべたトランスファー機の工程別能力は、全STが1台につながっているので、他の全STの刃具交換・品質チェックでの停止時間は加算されます。

人の工程別能力(山積表)

作業を行う技能員毎にCT(サイクルタイム)を実測しますが、その場合は、20サイクル以上を計測し、バラツキの要因を調査します。

③生産実績と可動率

日々の生産実績と可動率を生産管理板・生産実績表を参照します。

「標準作業」改善の4つの着目ポイント

①運びをやめる!移動距離を最短に!

部品や材料の位置や、使用する工具の位置、製品・ワークの位置を工夫することで、運ぶ作業をやめる。または最短距離にしましょう。

②片手が遊んでいませんか?

作業者の作業は、基本「両手・両足同時動作」です。特に各動作で非利き手が休んでいたりしませんか?

③手待ちがありませんか?

工程毎の作業量のバランスが取れてなく、手持ちが発生する工程はできていませんか?また、設備の加工待ちもありませんか?

④やらなくてもよい作業が発生していませんか?

何も価値を生まない「無付加価値作業」は、作業そのものを止めましょう。

「現状分析」現状の視える化

生産ラインの稼働率向上改善の前に、標準3票(工程別能力表、標準作業組み合わせ票、標準作業票)により「現状の視える化」を行います。

工程別能力表では、各工程の能力及びネックマシンの把握。

標準作業組合せ票や標準作業票では、サイクルタイムの把握や、組合せ上のM/C(マシンサイクルタイム:工程の加工時間)、C/T(サイクルタイム:人の加工時間)のネックによる手待ちの把握。

新規受注のためのホームページ成約率を高める現状把握

【参考事例】現状把握の一例

下記は、クライアントの整体院のホームページの成約率を高めるため、コンサルティング前の集客状況をで調べた内容です。※(今回は事例なので、コンサルティング後の結果も合わせて掲載)

クライアント整体院のコンサルティング前後の「新規顧客獲得状況」

今の実力を客観的に把握するため、数字に落とし込んで事実だけを把握します。※推測などは不要、事実だけを把握します。

新規顧客の獲得数の推移(コンサルティング前後の比較)

このようにグラフで数字の推移を追ってみると変化が視覚的に分かりやすくなります。※赤線は目標線になります。以下のグラフでは20人の新規顧客の集客が目標です。

ホームページからの予約率の推移(コンサルティング前後の比較)

※赤線は目標線になります。以下のグラフでは予約率1.0%が目標です。

まとめ

現状把握は、問題解決の中で最も重要なステップです。なぜなら、現状把握を的確にできないと、この後の要因解析や改善が上手くいかないからです。

現状把握は、問題解決しようとする管理特性について、現状の状態を正確に客観的に掴み、要因解析の手掛かりを掴むステップですので、推定で物事の事実を掴むのではなく、客観的な事実、つまりデータで事実を把握することが重要です。客観的なデータという事実と今までの経験の二つがあるからこそ、早急な解決が可能になるのです。